Ligne de granulation de flocons de bouteilles PET

Bouteille PET réutilisant le flux de processus de machine de granulation d'ANIMAL FAMILIER de pelletiseur

Alimentateur sous vide → Sécheur de cristaux infrarouge → Déchargeur sous vide → Extrudeuse monovis → Échangeur d'écran hydraulique → Tête de filière de refroidissement par eau → Auge de rinçage à l'eau → Pelletiseur de rinçage à l'eau → Machine de déshydratation → Machine à tamis vibrant → Emballage du produit fini.

Spécification technique

|

Nom de l'appareil |

Ligne de pelletisation par extrusion monovis PET |

|

Matière première |

Flocons de rPET |

|

Produit final |

Granulés rPET |

|

Composants de la ligne de production | Système de séchage à cristaux infrarouges : Alimentateur sous vide/sécheur de cristaux infrarouges/déchargeur sous vide

Ligne de granulation par extrusion monovis : Extrudeuse principale à vis unique/changeur de tamis hydraulique à double piston/tête de filière/auge à eau de rinçage/pellitiseur de rinçage/machine de déshydratation verticale/machine à tamis vibrant/stockage

|

|

Diamètre de vis |

90mm-150mm |

|

L/D |

1:24/1:30 |

|

Plage de sortie |

150-1000 KG/H |

|

Matériau de la vis |

38CrMoAlA avec traitement de nitration |

|

Type de pelletisation |

Rinçage à l'eau et granulation |

|

Changeur d'écran |

Changeur de tamis hydraulique à double piston |

Détails de la machine

Séchoir à cristaux infrarouge (CONCEPTION DE BREVET LIANDA)

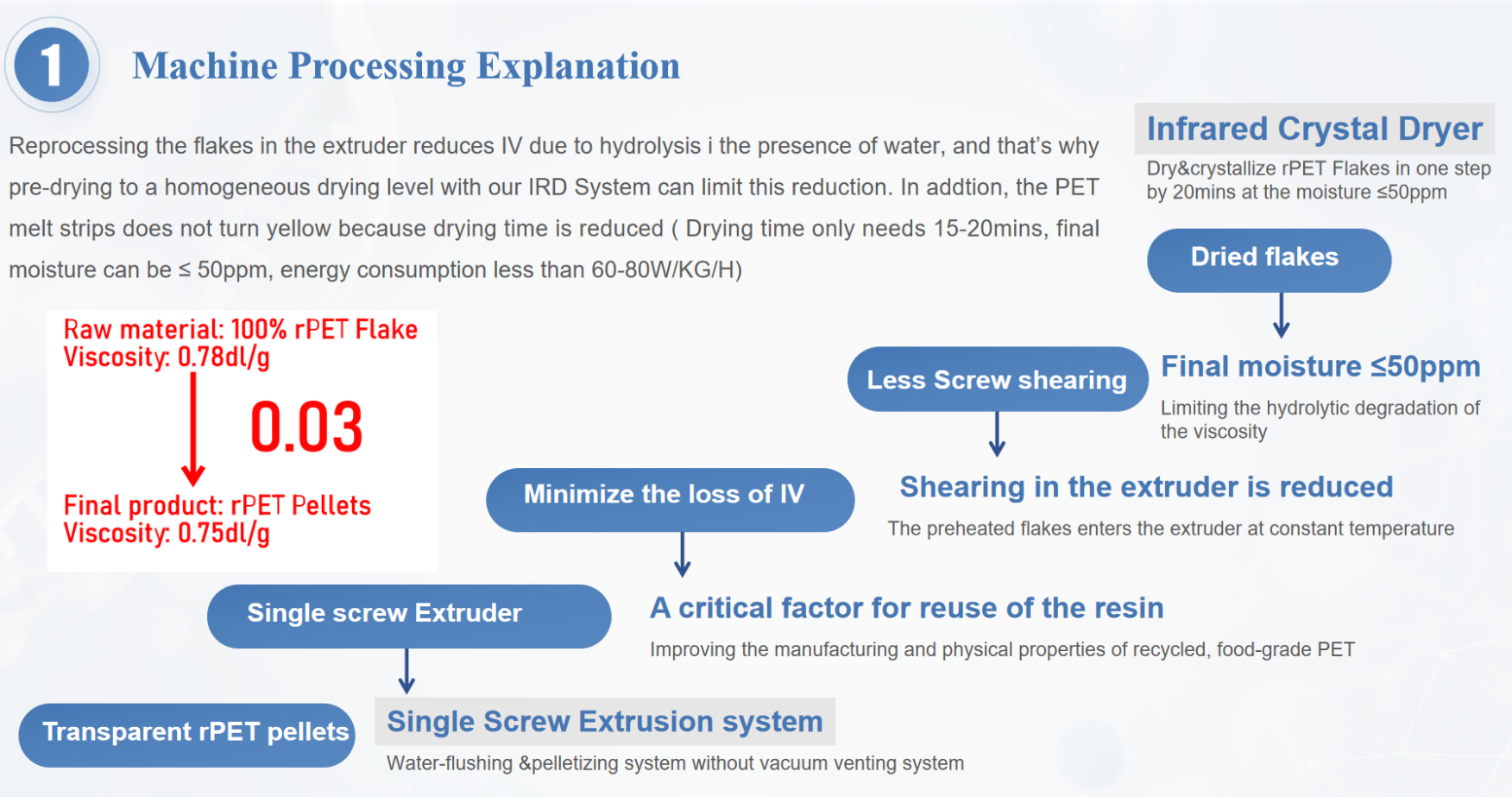

①L'amélioration de la fabrication et des propriétés physiques du PET recyclé de qualité alimentaire grâce à une technologie alimentée par les ondes infrarouges a un rôle crucial à jouer dans la propriété de viscosité intrinsèque (IV).

②La pré-cristallisation et le séchage des flocons avant l'extrusion aident à minimiser la perte de IV du PET, un facteur critique pour la réutilisation de la résine.

③Le retraitement des flocons dans l'extrudeuse réduit l'IV en raison de l'hydrolyse en présence d'eau, et c'est pourquoi le pré-séchage à un niveau de séchage homogène avec notre système IRD peut limiter cette réduction.

De plus, les bandes de PET fondu ne jaunissent pas car le temps de séchage est réduit (le temps de séchage ne nécessite que 15 à 20 minutes, l'humidité finale peut être ≤ 30 ppm, la consommation d'énergie est inférieure à 60-80 W/KG/H).

④Le cisaillement dans l'extrudeuse est ainsi également réduit car le matériau préchauffé entre dans l'extrudeuse à température constante »

⑤Amélioration du rendement de l'extrudeuse PET

Une augmentation de la densité apparente de 10 à 20 % peut être obtenue dans l'IRD, ce qui améliore considérablement les performances d'alimentation à l'entrée de l'extrudeuse – tandis que la vitesse de l'extrudeuse reste inchangée, les performances de remplissage de la vis sont considérablement améliorées.

Ligne de pelletisation par extrusion monovis (sans ventilation sous vide)

En utilisant les atouts de l'extrudeuse monovis et en l'associant à la vis de conception unique LIANDA pour les flocons de bouteilles rPET, nous avons pu augmenter la capacité de 20 % avec moins d'énergie consommée par rapport à l'extrudeuse parallèle à double vis.

Viscosité des granulés de rPET produits par notre système : il n'y a qu'une baisse de viscosité de ≤0,02 à 0,03 dl/g --- sans ajouter d'agent améliorant la viscosité. (D'après nos tests internes)

Granulés rPET Couleur : transparent --- sans ajout d'exhausteur de transparence

Sans système de ventilation sous vide --- Économie d'énergie, fonctionnement stable et sans problème

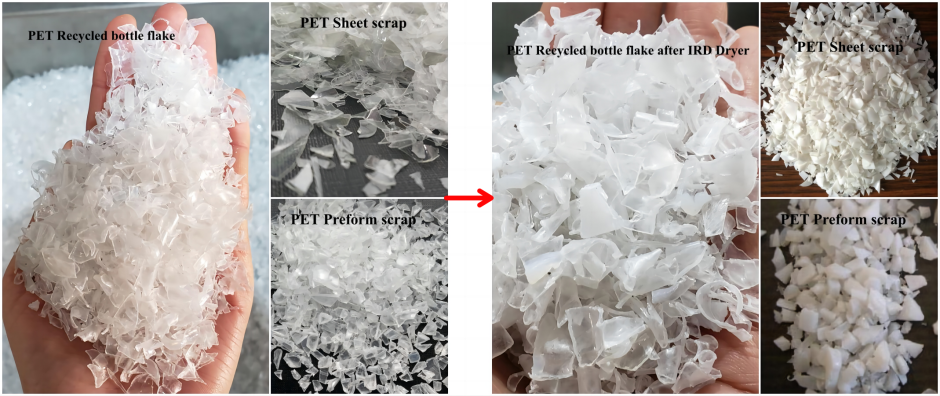

Photos de machines